石油焦筒仓的智能化运维转型,绝非简单安装几个传感器,而是一场由“被动应对风险”转向“主动预测与管控”的深刻管理革命。目标是通过数据融合与智能分析,实现安全、环保、效能的各方面提升。

一、转型的必要性:风险驱动

石油焦筒仓的传统运维高度依赖人工巡检与经验判断,存在明显安全滞后、环保被动、效能低下等问题,智能化转型正是为了系统性解决这些问题。

二、智能化运维体系的三大层级

一个完整的智能化体系通常由以下三个层级构成:

1. 全面感知层

这是智能化的基础,通过在筒仓本体及上下游关键节点部署各类传感器,实现全天候数据采集:

安全监测:在料堆不同深度安装温度传感阵列,实时追踪热点;在仓顶空间和除尘管道安装CO、CH4、O2和粉尘浓度传感器,早期预警燃爆风险;全网覆盖的高清红外热成像摄像头可直观显示表面温度场。

物料与设备监控:采用雷达/重锤式料位计精准测量料位与体积;在卸料口安装流量计与水分在线检测仪;对关键电机、风机进行振动与温度监测,实现预测性维护。

2. 智能分析控制层

这是智能化的核心,通过工业物联网平台汇聚数据,并植入算法模型:

风险预警模型:基于实时温度、气体浓度数据,结合历史趋势,建立自燃风险预测模型。系统可在温度异常上升初期(如超过环境温度15℃)就发出预警,而非等到报警阈值。

自适应联锁控制:系统可自动执行预案。例如,当预测到自燃风险升高时,自动启动氮气惰化系统;或根据料位和输送计划,自动调度卸料设备与除尘风机,实现节能运行。

数字孪生:构建筒仓的3D数字模型,将实时数据映射到虚拟模型中,实现运行状态可视化、库存模拟和作业培训。

3. 管理应用层

将数据价值转化为管理行动:

集中管控平台:在中 央控制室大屏或移动端,管理者可全局查看所有筒仓的安全状态、环保数据、库存信息和设备健康度。

合规与溯源:系统自动生成环保数据报表、运行日志,为应对监管检查提供不可篡改的数据链溯源。

优化决策支持:基于历史数据,分析不同来源石油焦的储存特性,为采购与掺配提供建议;优化库存周转,降低长期储存风险。

三、 转型带来的核心价值

智能化运维的投入将转化为多重显性收益:

本质安全提升:变事后补救为事前预防,极大降低燃爆等恶性事故概率。

环保合规可控:实现排放数据实时监控与达标管理,规避环保处罚风险。

运营成本下降:通过预测性维护减少意外停机,通过优化调度降低能耗与人力成本。

资产寿命延长:精准控制储存条件,减缓腐蚀与磨损,延长筒仓主体结构寿命。

四、转型路径建议

转型并非一蹴而就,建议分步实施:

评估与规划:先对现有设施进行风险评估,明确需要解决的痛点(如自燃或粉尘),据此制定分阶段目标和投资计划。

夯实基础:优先完成关键传感器网络部署和数据采集工作,确保数据的准确性与稳定性。

平台建设与试点:选择1-2个关键筒仓作为试点,搭建物联网平台,开发核心预警模型,验证效果。

全面推广与优化:将成功模式复制到所有筒仓,并持续迭代算法,扩展高级应用。

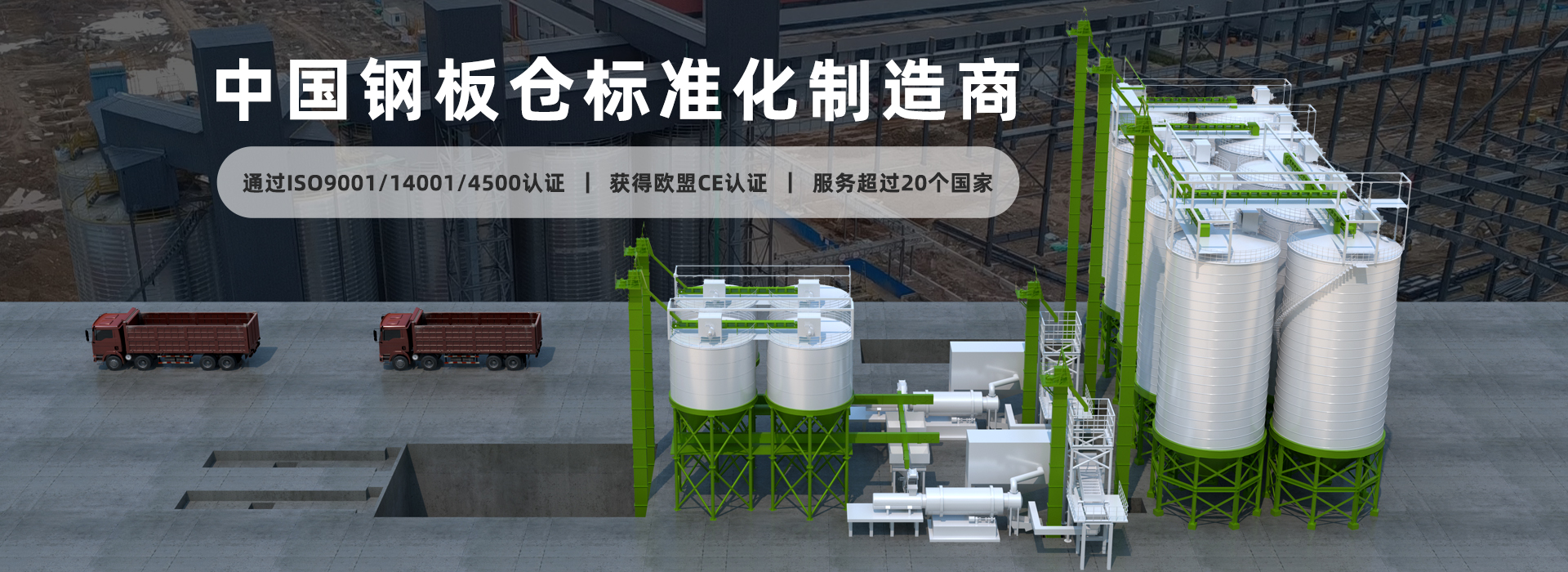

总之,石油焦筒仓的智能化转型,是连接物理设施与安全管理决策的系统工程。鑫泽源钢板仓拥有石油焦筒仓智能化运维全链条技术、丰富的行业落地案例和专 业的服务团队,能够为不同规模的企业提供定制化解决方案。

您是否正被石油焦筒仓的自燃隐患、环保合规、高运维成本困扰?是否想快速落地智能化转型却不知从何入手?立即联系我们,获取专属的石油焦筒仓智能化运维转型方案,让专 业团队为您的仓储安全与效益保驾护航!